|

Для удовлетворения требованиям прочности и надежности, предъявляемым к системам навесных вентилируемых фасадов, необходим тщательный контроль прочностных характеристик конструкций несущих подсистем.

При выполнении расчетов несущей способности фасадных систем определенные вопросы вызывают узлы соединений несущих тонколистовых стальных профилей при помощи крепежных изделий. Традиционно в качестве крепежных изделий используют винты самосверлящие самонарезающие, в основном, зарубежного производства. Теоретическая база для выполнения расчетов несущей способности винтов самосверлящих практически отсутствует, и подбор расчетной модели затруднен.

Большинство зарубежных производителей крепежных изделий не предоставляют сведений о свойствах материалов, из которых изготовлен крепеж, что может сделать расчеты недостоверными. Сведения о предельно допустимых нагрузках, указываемые в каталогах производителей, отличаются как по способам нагружения, так и по скрепляемым материалам. Как правило, указываются разрушающие нагрузки при сдвиге листов различной толщины и вырыве крепежного изделия из одного или двух листов металла, при этом отсутствуют данные о фактических перемещениях элементов соединений и не всегда схема нагружений соответствует нагрузкам, действующим в системах навесных вентилируемых фасадов.

В компании "Архелон" выполнялся расчет несущей способности системы навесных вентилируемых фасадов "НАВЕК". Для получения реальной картины поведения крепежных элементов в узлах конструкции была проведена серия натурных испытаний соединений. Соединения испытывались на сдвиг листов металла и вырыв крепежных изделий для различной толщины материалов, соединяемых при помощи крепежных изделий, представленных на российском рынке.

В ходе проведения испытаний решались следующие задачи.

- Определение конструктивных схем элементов системы "НАВЕК" и нагрузок, действующих в соединениях на применяемые крепежные изделия.

- Проведение сравнительного анализа образов крепежных изделий, представленных на российском рынке.

- Определение критериев прочности для соединений элементов конструкции крепежными изделиями.

- Определение допустимых и разрушающих усилий на крепежные изделия.

- Разработка методики определения количества крепежных элементов, необходимого при различных расчетных нагрузках.

Для проведения испытаний были выбраны следующие крепежные изделия:

- Саморез* OM4,8 х 16пр-во неизв. (Малайзия)

- Саморез 0214 DIN 7504K4,8 x 16пр-во FERROMETAL OY (Финляндия)

- Саморез S-MD01Z4,8 x 19пр-во HILTI (Германия)

- Саморез SL24,8 x 20 пр-во SFS intec AG (Швейцария)

Особенность выбора состояла в том, что саморезы FM и OM имели широкое лезвие сверла, а HILTI и SFS – узкое, сравнимое с диаметром стержня винта (Рис. 1).

Рис. 1

Ferrometal (FM) |

Образец (Малайзия) (OM) |

HILTI (HL)

|

SFS (SF)

|

___________________________________

* Здесь и далее по тексту "саморез" употребляется в значении "винт самосверлящий самонарезающий"

Фактические геометрические характеристики исследуемых крепежных изделий представлены в таблице 1.

Рис. 2

Таблица 1

|

Размер, мм |

Do |

S |

l |

lcв

|

dв

|

dсв

|

dс

|

hв

|

|

OM |

10,3 |

8,0 |

16,0 |

6,0 |

4,7 |

4,0 |

3,5 |

1,5 |

|

FM |

10,3 |

8,0 |

15,0 |

6,0 |

4,7 |

4,8 |

3,3 |

1,5 |

|

HI |

10,3 |

8,0 |

19,0 |

4,0 |

4,8 |

3,4 |

3,7 |

1,5 |

|

SF |

10,3 |

8,0 |

20,0 |

4,0 |

4,7 |

2,8 |

3,6 |

1,5 |

В таблице 2 приведены заявленные производителями саморезов прочностные характеристики крепежных изделий.

Таблица 2

| |

Разрушающее усилие, кН (толщина листов, мм) |

| |

Срез стержня |

Сдвиг листов |

Разрыв стержня |

Вырыв из листа |

| |

|

|

|

|

|

FERROMETAL |

6,28 |

- |

10,00 |

2,40 (1,60)

4,00 (2,30) |

|

HILTI |

- |

1,40 (0,63/0,63)

1,80 (0,75/0,75)

2,98 (1,00/1,00) |

-

|

1,00 (0,75)

1,62 (1,00)

2,12 (1,25)

2,50 (1,50) |

|

SFS |

10,00 |

1,82 (0,6/0,6)

(сдвиг на 3 мм.) |

6,30 |

1,18 (2 х 0,6) |

Конструктивная схема крепления основных несущих элементов системы "НАВЕК" дана на рис. 3. Материал элементов – сталь оцинкованная 08 пс ГОСТ 14918-80 (σв = 314-412 МПа) с полимерно-порошковым покрытием.

Рис. 3

- декоративная панель

- лента уплотнительная

- вертикальная направляющая (1,2 мм)

- горизонтальная направляющая (1,2 мм)

- кронштейн стеновой (2,0 мм)

Анализ схемы показал, что крепежные элементы не испытывают сложных нагрузок в процессе эксплуатации. В этом случае для определения максимальных допустимых нагрузок разрешается проверка элементов на срезающие и вытягивающие воздействия.

Учитывая возможность замены материалов при производстве систем, для испытаний были выбраны следующие пары материалов (Таблица 3, 4):

1. Для испытаний саморезов на сдвиг листов

Таблица 3

|

толщина верхнего материала / толщина нижнего материала, мм. |

0,55 / 1,2 |

0,8 / 1,2 |

1,0 / 1,2 |

1,2 / 1,2 |

2. Для испытаний саморезов на вырыв

Таблица 4

|

толщина материала, мм. |

0,55 |

0,7 |

0,8 |

1,0 |

1,2 |

Для получения картины, приближенной к реальным условиям работы, на образцы для испытаний на сдвиг было нанесено полимерно-порошковое покрытие по технологии антикоррозионной защиты металлоконструкций системы.

Конструктивные схемы закрепления образцов представлены на рис. 4, 5

1. Испытания на сдвиг листов металла.

1 – верхний* образец

2 – нижний образец

*- по отношению к шляпке самореза

Рис. 4 образцы для испытаний

2. Испытания на вырыв из тонколистового металла.

Рис. 5

Крепежные изделия

1 – образец

2 -приспособление

Внешний вид приспособления

Рис. 6

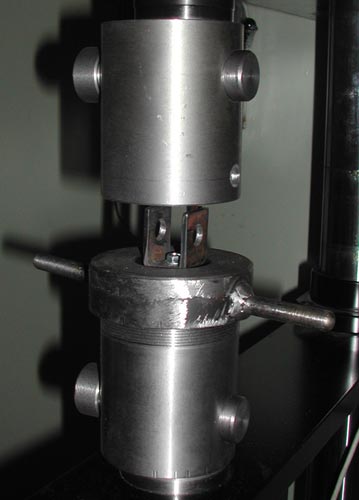

Испытания проводились в лаборатории кафедры Теоретической механики Казанского

государственного университета на разрывной машине MULTIENSAYO (Controls) с

электронно-вычислительным комплексом для регистрации результатов экспериментов.

Внешний вид установки для испытаний показан на рис.7.

а) общий вид комплекса б) испытания на сдвиг в) испытания на вырыв

Рис. 7 Внешний вид образцов

Результаты испытаний представлены в таблицах 5, 6 и графиках, приведенных

на рис. 8 и 9.

Таблица 5

| Толщина материала мм |

OM |

FM |

HILTI |

SFS |

| 0.55 / 1.2 |

2,51 |

2,50 |

3,24 |

1,50 |

| 0.8 / 1.2 |

3,60 |

3,66 |

3,25 |

4,09 |

| 1.0 / 1.2 |

3,66 |

3,55 |

3,02 |

4,93 |

| 1.2 / 1.2 |

4,32 |

3,91 |

4,02 |

4,97 |

Рис. 8

Усилия разрушения соединений на саморезах при срезающих нагрузках, kN, в

зависимости от толщины материала.

Таблица 6

| Толщина материала мм |

OM |

FM |

HILTI |

SFS |

| 0,55 |

0,50 |

0,20 |

0,61 |

0,71 |

| 0,7 |

0,60 |

0,28 |

0,90 |

1,04 |

| 0,8 |

0,79 |

0,32 |

1,34 |

1,70 |

| 1,0 |

1,25 |

0,60 |

1,82 |

2,50 |

| 1,2 |

2,13 |

0,93 |

2,62 |

3,20 |

Рис. 9

Усилия разрушения соединений на саморезах при вырывающих нагрузках, kN, в

зависимости от толщины материала.

При анализе полученных результатов установлено (табл.7), что заявленные

производителями крепежа характеристики разрушающих нагрузок на сдвиг листов

и вырыв крепежных изделий из тонколистовых материалов, частично совпадают

с полученными результатами (с учетом погрешностей измерений и не полного соответствия

толщины применяемых материалов). Но в ряде случаев они ниже полученных показателей,

что может говорить о завышении производителями допускаемых нагрузок и запаса

прочности соединений.

Таблица 7

| Соединения на саморезах |

Разрушающее усилие, кН (толщина листов, мм) |

| FERROMETAL |

HILTI |

SFS |

| Сдвиг листов |

|

Заявлено, kN |

6,28 (срез стержня) |

2,98 (1,00/1,00) |

1,82 (0,60/0,60) (сдвиг на 3 мм.) |

| Получено, kN |

3,91 (1,20/1,20) |

3,02 (1,00/1,20) |

1,50 (0,55/1,20) |

| Вырыв |

|

Заявлено, kN |

2,40 (1,60) |

1,12 (1,20) |

1,18 (1,20) |

| Получено, kN |

0,93 (1,20) |

2,62 (1,20) |

3,20 (1,20) |

На графиках зависимости срезающих усилий от смещения листов (рис.11 - 12)

отчетливо определяются зоны выбора зазоров (А), зона упругих деформаций (Б),

площадки "текучести" (В), предел прочности (Г). Характер деформаций, соответствующих

каждой перечисленной зоне, показан на рис.10. Поскольку твердость материалов

крепежных элементов во всех случаях намного выше твердости материалов исследуемых

образцов, зона Б образуется смятием материала образцов. Зона В образуется

за счет наклона саморезов и отсутствует на графиках заклепок. Далее материал

образца сминается вокруг шляпки самореза и продолжает течь до разрыва металла

в зоне отверстия – зона Г. При этом абсолютное перемещение образцов может

достигать неприемлемых для фасадных строительных систем величин (до 10-12

мм).

Рис. 10

Таким образом, в качестве критерия прочности соединения следует принимать

либо усилие, соответствующее окончанию зоны пропорциональных (упругих) деформаций

( Fп ), т.е. момент начала вращения самореза, либо нагрузку, при которой

реализуются допускаемые перемещения ( Fд2 ), которые для

строительных систем равны 2 мм. Причем, во втором варианте усилие меньше.

В качестве альтернативного критерия прочности по допускаемым перемещениям,

можно принять нагрузку при перемещении, равном 1 мм (Fд1).

Запас прочности соединений (n)будет определяться отношением усилия

разрушения соединений (Fр) к критериям прочности.

nу = Fр / Fп nд2 = Fр / Fд2 nд1 = Fр / Fд1( 1 )

Поскольку при нагружении систем статической нагрузкой в реальных условиях

происходит безвозвратная выборка имеющихся зазоров, можно пренебречь перемещением

саморезов в зоне и принять за начало отсчета теоретическую точку пересечения

линии упругих деформаций с осью перемещений (рис. 11-13).

HILTI 0,55/1,2 срез Fд1 = 0,6 kN Fд2 = 1,1 kN Fп

= 1,75 kN Fр = 3,24 kN

Рис. 11

С увеличением толщины материалов, как видно из сравнения графиков на рис.

11 и рис.12, характер кривой меняется незначительно, но существенно сокращаются

перемещения до разрушения соединений.

HILTI 1,2/1,2 срез Fд1 = 1,65 kN Fд2 = 2,80 kN

Fп = 2,80 kN Fр = 4,02 kN

Рис. 12

На рис.13 приведены графики зависимости усилий, приложенных для сдвига листов,

от их перемещения в соединениях на саморезах с приведенной точкой начала отсчета

для верхних листов различной толщины.

Рис. 13

При анализе величин разрушающих усилий саморезов при вырыве, однозначно установлена

обратная взаимосвязь между величиной усилия и диаметром сверла самореза для

всех значений толщины материалов (Таблица 6). Из этого можно сделать вывод

о том, что саморезы с небольшим диаметром сверла предпочтительны при выборе

крепежных элементов.

Таблица 8

|

Толщина материала = 1.2 мм

|

FM

|

OM

|

HILTI

|

SFS

|

|

Диаметр сверла, мм

|

4,9

|

4,0

|

3,4

|

2,8

|

|

Усилие вырыва, kN

|

0,93

|

2,13

|

2,62

|

3,00

|

Характер кривой нагружения для вытягивающих нагрузок показал, что она заметно

отличается от классического вида кривой растяжения материала, главным образом

за счет вытягивания материала образцов. При этом не образуется ярко выраженная

площадка "текучести". Перемещения, необходимые для выборки люфтов в большинстве

случаев отсутствуют, поэтому в расчетах можно опираться на величину нагрузки

при заданном перемещении.

Рис. 14

HILTI 0,8 мм

Fд1 = 0,80 kN

Fд2 = 1,30 kN

Fп = 1,15 kN

Fр = 1,34 kN

Рис. 15

SFS 1,2 мм

Fд1 = 1,70 kN

Fд2 = 2,30 kN

Fп = 2,80 kN

Fр = 3,20 kN

Рис. 16

FM 1,2 мм

Fд1 = 0,45 kN

Fд2 = 0,85 kN

Fп = 0,80 kN

Fр = 0,93 kN

Рис.17

Характер деформаций образцов в испытаниях саморезов на вырыв показал, что

основные перемещения образуются за счет вытяжки материала образцов. При этом

образцы с большим диаметром сверла вырывались из увеличенного, в результате

вытяжки отверстия, а образцы с небольшим диаметром сверла, срезали витками

часть материала образцов (рис. 17).

На рис. 18 показан сводный график усилий, необходимых для вырыва саморезов

различных производителей.

Рис. 18

Результатом анализа можно считать выбор критериев допустимых нагрузок на

крепежные элементы, согласующиеся с допусками на прогибы и перемещения для

систем навесных вентилируемых фасадов согласно СНиП 2.01.07-85 "НАГРУЗКИ И

ВОЗДЕЙСТВИЯ" и СНиП 3.03.01-87 "НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ" (принят

равным 1 мм). Но главный результат сводится к тому, что экспериментально полученные

данные о допускаемых нагрузках для узлов металлических конструкций, соединяемых

при помощи крепежных изделий, в зависимости от их геометрических характеристик

(табл. 3,4), могут быть рекомендованы для использования в прочностных расчетах.

Методика выбора необходимого количества крепежных элементов заключается в

следующем. Сначала определяется действующая на узел конструкции нагрузка,

затем по графикам находится величина допускаемой на один крепежный элемент

нагрузки, после чего вычисляется требуемое количество элементов, при этом

коэффициент запаса по прочности принимается равным отношению разрушающих и

допускаемых нагрузок.

Нагрузки в узлах соединений на саморезах при срезающих нагрузках, kN

Fд1– усилие при допускаемых перемещениях равных 1 мм.,

kN

Fд2– усилие при допускаемых перемещениях равных 2 мм.,

kN

Fп – усилие предела пропорциональных (упругих) деформаций, kN

Fр – разрушающее усилие, kN

nд1 – коэффициент запаса прочностипо Fд1

nд2 – коэффициент запаса прочностипо Fд2

nп – коэффициент запаса прочностипо Fп

Таблица 9

| |

ОМ |

FERROMETAL |

HILTI |

SFS |

| Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

| 0.55 / 1.2 |

0,80 |

1,60 |

1,64 |

2,50 |

3,13 |

1,56 |

1,52 |

0,90 |

1,60 |

1,60 |

2,50 |

2,78 |

1,56 |

1,56 |

0,60 |

1,10 |

1,75 |

3,24 |

5,40 |

2,94 |

1,85 |

0,80 |

0,90 |

1,00 |

1,50 |

1,85 |

1,67 |

1,50 |

| 0.8 / 1.2 |

0,70 |

1,65 |

2,60 |

3,60 |

5,14 |

2,18 |

1,38 |

0,85 |

1,50 |

2,00 |

3,65 |

4,29 |

2,43 |

1,83 |

1,35 |

1,90 |

1,70 |

3,25 |

2,40 |

1,71 |

1,91 |

1,60 |

2,60 |

2,60 |

4,10 |

2,56 |

1,58 |

1,57 |

| 1.0 / 1.2 |

0,80 |

1,20 |

2,20 |

3,70 |

4,65 |

3,01 |

1,68 |

1,75 |

2,20 |

3,00 |

3,55 |

2,00 |

1,61 |

1,18 |

1,10 |

1,70 |

2,70 |

3,02 |

2,75 |

1,77 |

1,12 |

1,90 |

2,90 |

2,80 |

4,93 |

2,59 |

1,70 |

1,76 |

| 1.2 / 1.2 |

1,20 |

1,40 |

3,80 |

4,32 |

3,60 |

3,07 |

1,14 |

1,10 |

2,60 |

3,60 |

3,91 |

3,55 |

1,50 |

1,08 |

1,65 |

2,80 |

2,80 |

4,02 |

2,43 |

1,44 |

1,44 |

1,65 |

3,10 |

2,80 |

4,02 |

3,10 |

1,30 |

1,73 |

Нагрузки в узлах соединений на саморезах при вырывающих нагрузках, kN

Fд1 – усилие при допускаемых перемещениях равных 1 мм.,

kN

Fд2 – усилие при допускаемых перемещениях равных 2 мм.,

kN

Fп – усилие предела пропорциональных (упргугих) деформаций, kN

Fр – разрушающее усилие, kN

nд1 – коэффициент запаса прочностипо Fд1

nд2 – коэффициент запаса прочностипо Fд2

nп – коэффициент запаса прочностипо Fп

Таблица 10

| |

ОМ |

FERROMETAL |

HILTI |

SFS |

| Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

Fд1 |

Fд2 |

Fп |

Fр |

nд1 |

nд2 |

nп |

| 0,55 |

0,28 |

0,40 |

0,32 |

0,50 |

1,79 |

1,25 |

1,56 |

0,16 |

0,20 |

0,20 |

0,24 |

1,50 |

1,20 |

1,20 |

0,42 |

0,52 |

0,55 |

0,61 |

1,45 |

1,17 |

1,11 |

0,30 |

0,40 |

0,50 |

0,71 |

2,40 |

1,78 |

1,40 |

| 0,7 |

0,30 |

0,33 |

0,31 |

0,60 |

0,32 |

1,18 |

1,93 |

0,17 |

0,27 |

0,20 |

0,28 |

1,65 |

1,03 |

1,30 |

0,60 |

0,74 |

0,85 |

0,90 |

1,50 |

1,14 |

1,06 |

0,50 |

0,60 |

0,60 |

1,04 |

2,10 |

1,73 |

1,70 |

| 0.,8 |

0,50 |

0,78 |

0,70 |

0,79 |

1,58 |

1,01 |

1,12 |

0,17 |

0,30 |

0,20 |

0,32 |

1,88 |

1,07 |

2,00 |

0,80 |

1,30 |

1,15 |

1,34 |

1,68 |

1,03 |

1,17 |

0,90 |

1,24 |

1,30 |

1,58 |

1,76 |

1,27 |

1,21 |

| 1,0 |

0,80 |

1,00 |

1,10 |

1,25 |

1,56 |

1,25 |

1,13 |

0,60 |

0,74 |

0,60 |

0,75 |

1,25 |

1,01 |

1,25 |

1,10 |

1,60 |

1,65 |

1,82 |

1,65 |

1,13 |

1,10 |

1,30 |

1,80 |

1,90 |

2,16 |

1,70 |

1,20 |

1,10 |

| 1,2 |

1,10 |

1,20 |

1,30 |

2,13 |

1,93 |

1,78 |

1,64 |

0,45 |

0,85 |

0,80 |

0,93 |

2,06 |

1,09 |

1,16 |

1,50 |

2,30 |

2,50 |

2,62 |

1,75 |

1,14 |

1,05 |

1,70 |

2,30 |

2,80 |

3,20 |

1,88 |

1,39 |

1,14 |

- Каталог крепежных изделий SFS inteco, 2005г.

- Каталог крепежных изделий HILTI, 2005г.

- Каталог крепежных изделий BRALO, 2005г.

- Каталог крепежных изделий FERROMETAL, 2005г.

- СНиП 2.01.07-85 НАГРУЗКИ И ВОЗДЕЙСТВИЯ

- СНиП 3.03.01-87 НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ

|